实验一 精馏虚拟仿真实验

1.实验目的

(1)、充分利用计算机采集和控制系统具有的快速、大容量和实时处理的特点,进行精馏过程多实验方案的设计,并进行实验验证,得出实验结论。以掌握实验研究的方法。

(2)、学会识别精馏塔内出现的几种操作状态,并分析这些操作状态对塔性能的影响。

(3)、学习精馏塔性能参数的测量方法,并掌握其影响因素。

(4)、测定精馏过程的动态特性,提高学生对精馏过程的认识。

2.实验原理及操作过程

(1)、在板式精馏塔中,由塔釜产生的蒸汽沿塔板逐板上升与来自塔板下降的回流液,在塔板上实现多次接触,进行传热与传质,使混合液达到一定程度的分离。

回流是精馏操作得以实现的基础。塔顶的回流量与采出量之比,称为回流比。回流比是精馏操作的重要参数之一,其大小影响着精馏操作的分离效果和能耗。回流比存在两种极限情况:最小回流比和全回流。若塔在最小回流比下操作,要完成分离任务,则需要有无穷多块塔板的精馏塔。当然,这不符合工业实际,所以最小回流比只是一个操作限度。若操作处于全回流时,既无任何产品采出,也无原料加入,塔顶的冷凝液全部返回塔内中,这在生产中无实际意义。但是,由于此时所需理论塔板数最少,又易于达到稳定,故常在工业装置的开停车、排除故障及科学研究时使用。

实际回流比常取最小回流比1.2—2.0倍。在精馏操作中,若回流系统出现故障,操作情况会急剧恶化,分离效果也会变坏。

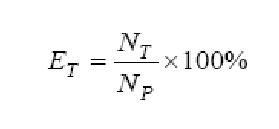

(2)、对于二元物系,如已知其汽液平衡数据,则根据精馏塔的原料液组成,进料热状况,操作回流比及塔顶馏出液组成,塔底釜液组成可以求出该塔的理论板数NT。按照下式可以得到总板效率ET,其中NP为实际塔板数。

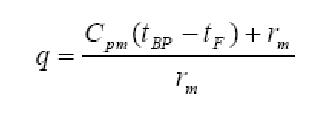

部分回流时,进料热状况参数的计算式为:

式中: tF——进料温度,℃。tBP——进料的泡点温度,℃。

Cpm——进料液体在平均温度(tF+tP)/2下的比热,kJ/(kmol.℃)。

rm——进料液体在其组成和泡点温度下的汽化潜热,kJ/kmol。

Cpm=Cp1M1x1+Cp2M2x2,kJ/(kmol.℃)。rm=r1M1x1+r2M2x2,kJ/kmol

Cp1,Cp2——分别为纯组份1和组份2在平均温度下的比热,kJ/(kg.℃)。

r1,r2——分别为纯组份1和组份2在泡点温度下的汽化潜热,kJ/kg。

M1,M2——分别为纯组份1和组份2的质量,kg/kmol。

x1,x2——分别为纯组份1和组份2在进料中的分率。

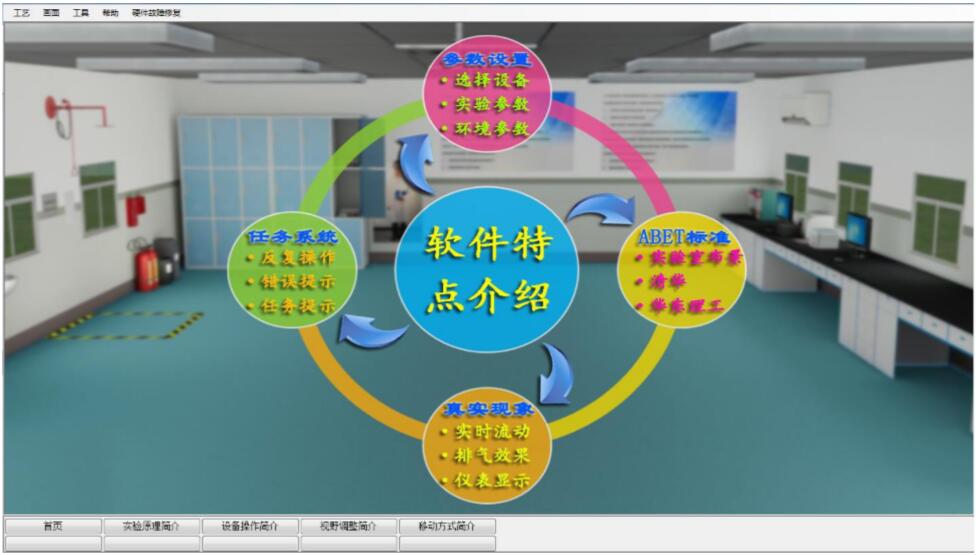

3.软件操作界面

图1:3D场景仿真系统运行界面

图2:实验操作简介界面

图3:操作质量评分系统运行界面

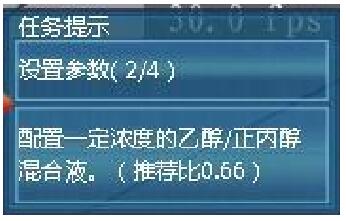

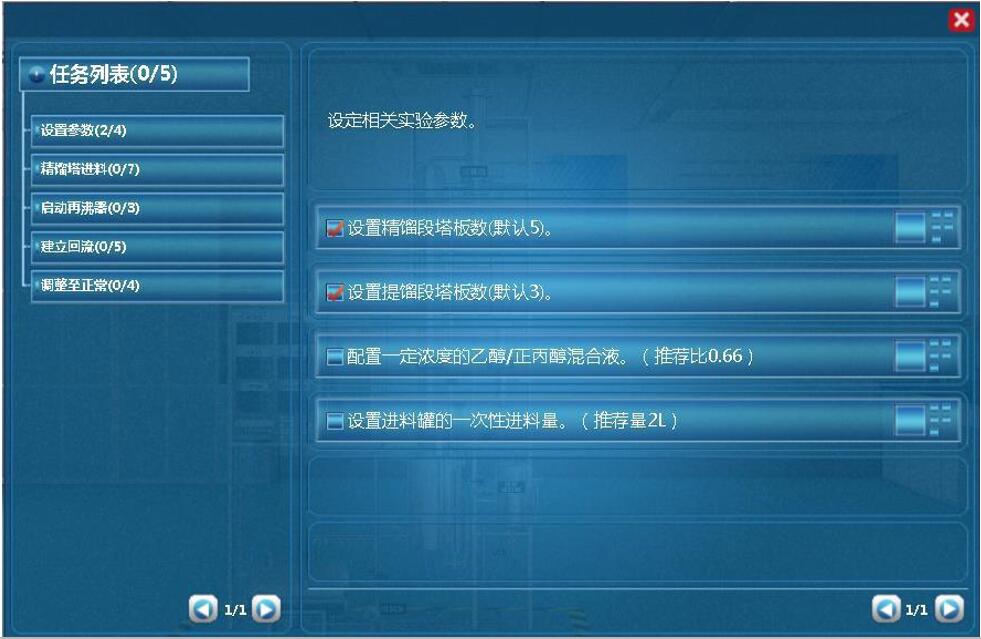

3.实验任务系统

(1)点击运行界面右上角的任务提示按钮即可打开任务系统。

(2)任务系统界面左侧是任务列表,右侧是任务的具体步骤,任务名称后边标有已完成任务步骤的数量和任务步骤的总数量,当某任务步骤完成时,该任务步骤会出现对号表示表示完成,同时已完成任务步骤的数量也会发生变化。

(3)阀门操作/查看仪表

当控制角色移动到目标阀门或仪表附近时,鼠标悬停在该物体上,此物体会闪烁,说明可以进行操作。

左键双击闪烁物体,可进入操作界面,切换到阀门/仪表近景。

在界面上有相应的设备操作面板或实时数据显示,如液位,压力。

点击界面右上角关闭标识即可关闭界面。

4、实验步骤

4.1、设置参数

(1) 设置精馏段塔板数(默认5)。

(2) 设置提馏段塔板数(默认3)。

(3) 配置一定浓度的乙醇/正丙醇混合液。(推荐比0.66)

(4) 设置进料罐的一次性进料量。(推荐量2L)

4.2、精馏塔进料

1) 连续点击"进料"按钮,进料罐开始进料,直到罐内液位达到70%以上。

(2) 打开总电源开关。

(3) 打开进料泵P101的电源开关,启动进料泵。

(4) 在“查看仪表”中设定进料泵功率,将进料流量控制器的OP值设为50%。

(5) 打开进料阀门V106,开始进料。

(6) 在“查看仪表”中设定预热器功率,将进料温度控制器的OP值设为60%,开始加热。

(7) 打开塔釜液位控制器,控制液位在70%-80%之间。

4.3、启动再沸器

(1) 打开阀门PE103,将塔顶冷凝器内通入冷却水。

(2) 打开塔釜加热电源开关。

(3) 设定塔釜加热功率,将塔釜温度控制器的OP值设为50%。

4.4、建立回流

(1) 打开回流比控制器电源。

(2) 在“查看仪表”中打开回流比控制器,将回流值设为20。

(3) 将采出值设为5,即回流比控制在4。

(4) 在“查看仪表”中将塔釜温度控制器的OP值设为60%,加大蒸出量。

(5) 将塔釜液位控制器的OP值设为10%左右,控制塔釜液位在50%左右

4.5、调整至正常

(1) 进料温度稳定在95.3℃左右时,将控制器设自动,将SP值设为95.3℃。

(2) 塔釜液位稳定在50%左右时,将控制器设自动,将SP值设为50%。

(3) 塔釜温度稳定在90.5℃左右时,将控制器设自动,SP值设为90.5℃。

(4) 保持稳定操作几分钟,取样记录分析组分成份。

实验二 固定床反应单元操作虚拟仿真实验

一 工艺流程说明

1.1 工艺说明

本流程为利用催化加氢脱乙炔的工艺。乙炔是通过等温加氢反应器除掉的,反应器温度由壳侧中冷剂温度控制。

主反应为:nC2H2+2nH2(C2H6)n,该反应是放热反应。每克乙炔反应后放出热量约为34000 千卡。温度超过66℃时有副反应为:2nC2H4(C4H8)n,该反应也是放热反应。冷却介质为液态丁烷,通过丁烷蒸发带走反应器中的热量,丁烷蒸汽通过冷却水冷凝。

反应原料分两股,一股为约-15℃的以C2 为主的烃原料,进料量由流量控制器FIC1425 控制;另一股为H2 与CH4 的混合气,温度约10℃,进料量由流量控制器FIC1427 控制。FIC1425 与FIC1427 为比值控制,两股原料按一定比例在管线中混合后经原料气/反应气换热器(EH-423)预热,再经原料预热器(EH-424)预热到38℃,进入固定床反应器(ER-424A/B)。预热温度由温度控制器TIC1466 通过调节预热器EH-424 加热蒸汽(S3)的流量来控制。ER-424A/B 中的反应原料在2.523MPa、44℃下反应生成C2H6。当温度过高时会发生C2H4 聚合生成C4H8 的副反应。反应器中的热量由反应器壳侧循环的加压C4冷剂蒸发带走。C4 蒸汽在水冷器EH-429 中由冷却水冷凝,而C4 冷剂的压力由压力控制器PIC-1426 通过调节C4 蒸汽冷凝回流量来控制,从而保持C4 冷剂的温度。

1.2 本单元复杂控制回路说明

FFI1427:为一比值调节器。根据FIC1425(以C2 为主的烃原料)的流量,按

一定的比例,相适应的调整FIC1427(H2)的流量。

比值调节:工业上为了保持两种或两种以上物料的比例为一定值的调节叫比值

调节。对于比值调节系统,首先是要明确那种物料是主物料,而另一种物料按主物

料来配比。在本单元中,FIC1425(以C2 为主的烃原料)为主物料,而FIC1427(H2)

的量是随主物料(C2 为主的烃原料)的量的变化而改变。

1.3 设备一览

EH-423:原料气/反应气换热器

EH-424:原料气预热器

EH-429:C4 蒸汽冷凝器

EV-429:C4 闪蒸罐

ER424A/B:C2X 加氢反应器

二 操作说明

2.1 启动方式

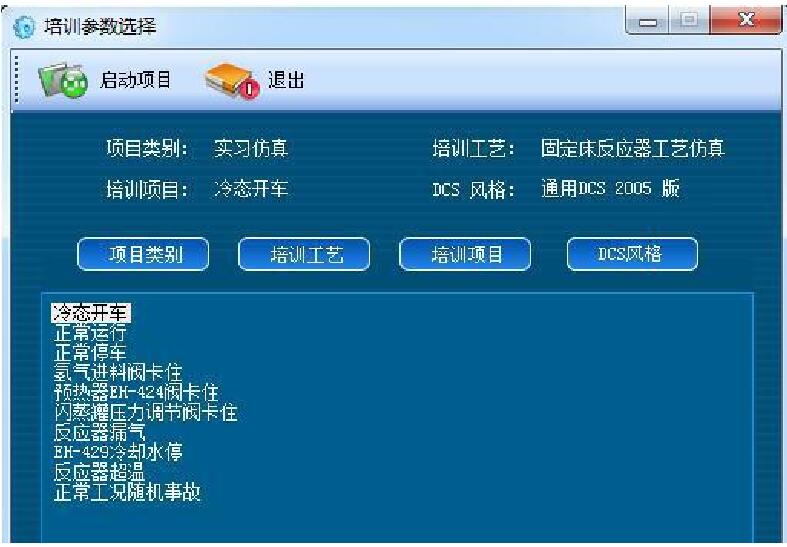

1.双击该图标启动软件。

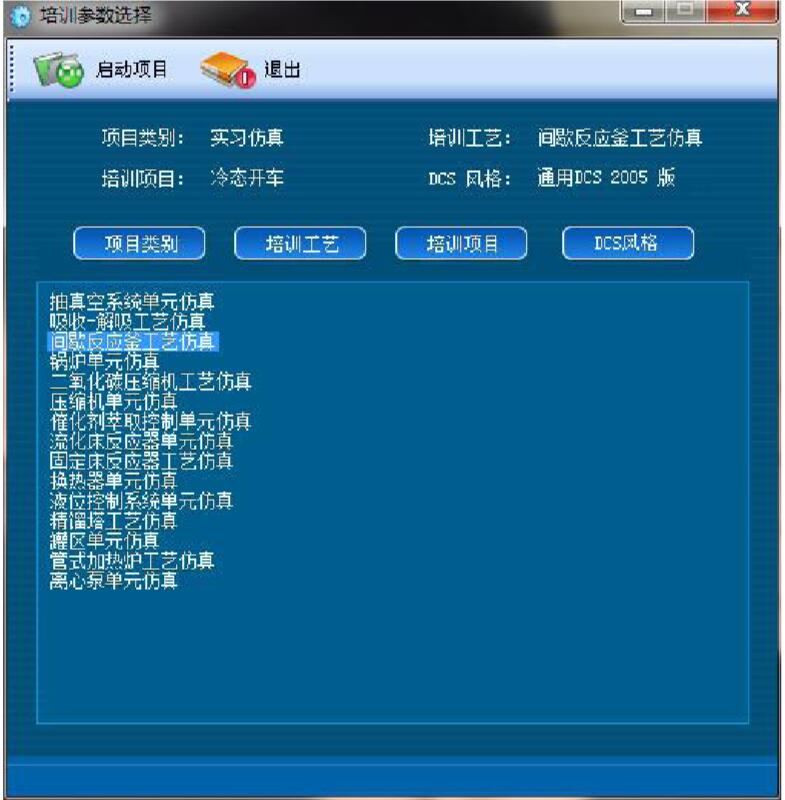

2.点击“培训工艺”和“培训项目”,根据教学学习需要点选某一培训项目,然后点击“启动项目”启动软件。

2.2、软件运行界面

三、操作规程及实验步骤

3.1、开车操作规程

本操作规程仅供参考,详细操作以评分系统为准。

装置的开工状态为反应器和闪蒸罐都处于已进行过氮气冲压置换后,保压在0.03MPa 状态。可以直接进行实气冲压置换。

3.1.1、EV-429 闪蒸器充丁烷

(1)确认EV-429 压力为0.03 MPa。

(2)打开EV-429 回流阀PV1426 的前后阀VV1429、VV1430。

(3)调节PV1426(PIC1426)阀开度为50%。

(4)EH-429 通冷却水,打开KXV1430,开度为50%。

(5)打开EV-429 的丁烷进料阀门KXV1420,开度50%。

(6)当EV-429 液位到达50%时,关进料阀KXV1420。

3.1.2、ER-424A 反应器充丁烷

(1)确认事项

①反应器0.03 MPa 保压。

②EV-429 液位到达50%。

(2)充丁烷

打开丁烷冷剂进ER-424A 壳层的阀门KXV1423,有液体流过,充液结束;同时

打开出ER-424A 壳层的阀门KXV1425。

1.3、ER-424A 启动

(1)启动前准备工作

①ER-424A 壳层有液体流过。

②打开S3 蒸汽进料控制TIC1466.

③调节PIC-1426 设定,压力控制设定在0.4MPa。

(2)ER-424A 充压、实气置换

①打开FIC1425 的前后阀VV1425、VV1426 和KXV1412。

②打开阀KXV1418。

③微开ER-424A 出料阀KXV1413,丁烷进料控制FIC1425(手动),慢慢增

加进料, 提高反应器压力,充压至2.523MPa。

④慢开ER-424A 出料阀KXV1413 至50%,充压至压力平衡。

⑤乙炔原料进料控制FIC1425 设自动,设定值56186.8 KG/H。

(3)ER-424A 配氢,调整丁烷冷剂压力

①稳定反应器入口温度在38.0℃,使ER-424A 升温。

②当反应器温度接近38.0℃(超过35.0℃),准备配氢。打开FV1427 的前

后阀VV1427、VV1428。

③氢气进料控制FIC1427 设自动,流量设定80 KG/H。

④观察反应器温度变化,当氢气量稳定后,FIC1427 设手动。

⑤缓慢增加氢气量,注意观察反应器温度变化。

⑥氢气流量控制阀开度每次增加不超过5%。

⑦氢气量最终加至200 KG/H 左右,此时H2/C2=2.0,FIC1427 投串级。

⑧控制反应器温度44.0℃左右。

3.2、正常操作规程

3.2.1、正常工况下工艺参数

(1)正常运行时,反应器温度TI1467A:44.0℃,压力PI1424A 控制在2.523MPa。

(2)FIC1425 设自动,设定值56186.8 KG/H,FIC1427 设串级。

(3)PIC1426 压力控制在0.4MPa,EV-429 温度TI1426 控制在38.0℃。

(4)TIC1466 设自动,设定值38.0℃。

(5)ER-424A 出口氢气浓度低于50PPm,乙炔浓度低于200PPm。

(6)EV429 液位LI1426 为50%。

3.2.2、ER-424A 与ER-424B 间切换

(1)关闭氢气进料。

(2)ER-424A 温度下降低于38.0℃后,打开C4 冷剂进ER-424B 的阀KXV1424、

KXV1426,关闭C4 冷剂进ER-424A 的阀KXV1423、KXV1425。

(3)开C2H2 进ER-424B 的阀KXV1415,微开KXV1416。关C2H2 进ER-424A 的阀KXV1412。

3.2.3、ER-424B 的操作

ER-424B 的操作与ER-424A 操作相同。

3.3、停车操作规程

本操作规程仅供参考,详细操作以评分系统为准。

3.3.1、正常停车

(1)关闭氢气进料,关VV1427、VV1428,FIC1427 设手动,设定值为0%。

(2)关闭加热器EH-424 蒸汽进料,TIC1466 设手动,开度0%。

(3)闪蒸器冷凝回流控制PIC1426 设手动,开度100%。

(4)逐渐减少乙炔进料,开大EH-429 冷却水进料。

(5)逐渐降低反应器温度、压力,至常温、常压。

(6)逐渐降低闪蒸器温度、压力,至常温、常压。

3.3.2、紧急停车

(1)与停车操作规程相同。

(2)也可按急停车按钮(在现场操作图上)。

3.4、联锁说明

该单元有一联锁。

3.4.1、联锁源

(1)现场手动紧急停车(紧急停车按钮)。

(2)反应器温度高报(TI1467A/B>66℃)。

3.4.2、联锁动作

(1)关闭氢气进料,FIC1427 设手动。

(2)关闭加热器EH-424 蒸汽进料,TIC1466 设手动。

(3)闪蒸器冷凝回流控制PIC1426 设手动,开度100%。

(4)自动打开电磁阀XV1426。

该联锁有一复位按钮。

注:在复位前,应首先确定反应器温度已降回正常,同时处于手动状态的各控制点的设定应设成最低值。

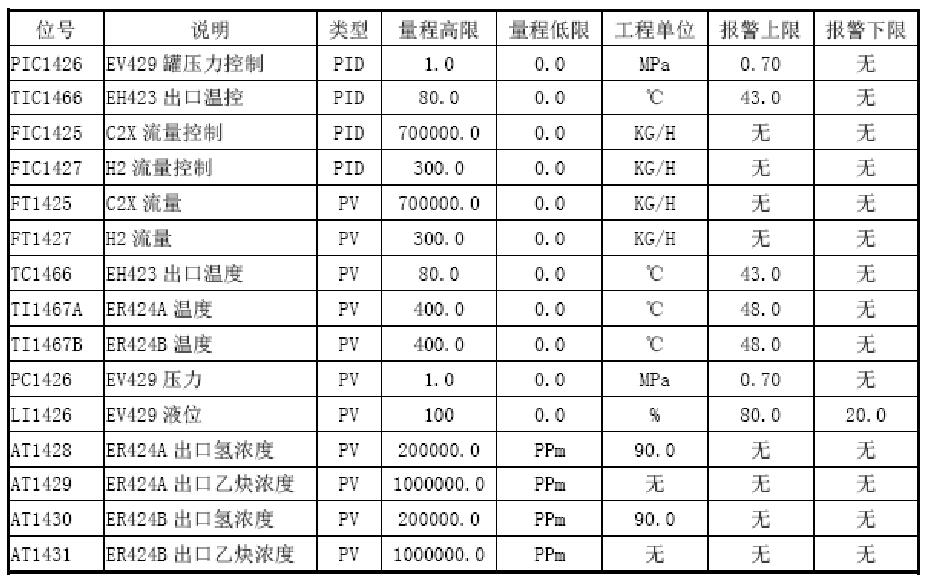

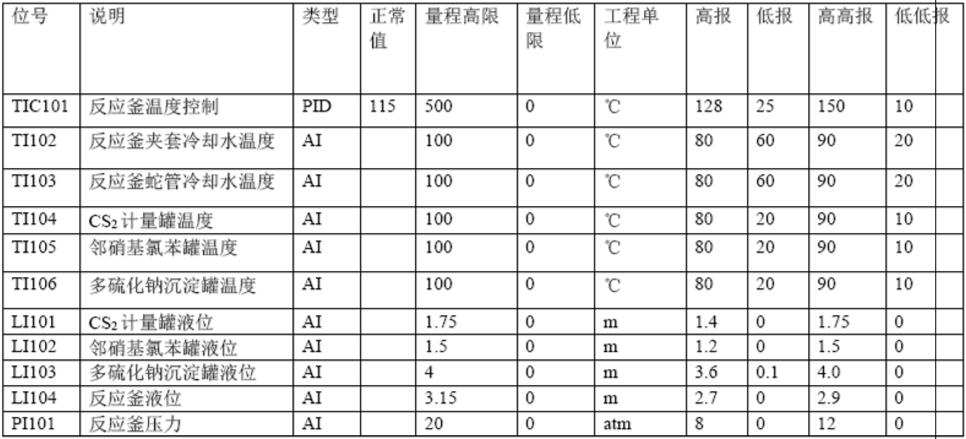

3.5、仪表及报警一览表

四、事故设置一览

下列事故处理操作仅供参考,详细操作以评分系统为准。

1、氢气进料阀卡住

原因:FIC1427 卡在20%处。

现象:氢气量无法自动调节。

处理:降低EH-429 冷却水的量。

用旁路阀KXV1404 手工调节氢气量。

2、预热器EH-424 阀卡住

原因:TIC1466 卡在70%处。

现象:换热器出口温度超高。

处理:增加EH-429 冷却水的量。

减少配氢量。

3、闪蒸罐压力调节阀卡

原因:PIC1426 卡在20%处。

现象:闪蒸罐压力,温度超高。

处理:增加EH-429 冷却水的量。

用旁路阀KXV1434 手工调节。

4、反应器漏气

原因:反应器漏气,KXV1414 卡在50%处。

现象:反应器压力迅速降低。

处理:停工。

5、EH-429 冷却水停

原因:EH-429 冷却水供应停止。

现象:闪蒸罐压力,温度超高。

处理:停工。

6、反应器超温

原因:闪蒸罐通向反应器的管路有堵塞。

现象:反应器温度超高,会引发乙烯聚合的副反应。

处理:增加EH-429 冷却水的量。

实验三间歇釜反应单元虚拟仿真实验

1、工艺流程简述

1.1、工艺说明

间歇反应在助剂、制药、染料等行业的生产过程中很常见。本工艺过程的产品(2—巯基苯并噻唑)就是橡胶制品硫化促进剂DM(2,2-二硫代苯并噻唑)的中间产品,它本身也是硫化促进剂,但活性不如DM。

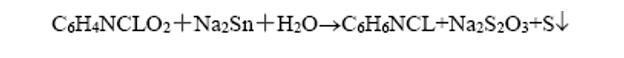

全流程的缩合反应包括备料工序和缩合工序。考虑到突出重点,将备料工序略去。则缩合工序共有三种原料,多硫化钠(Na2Sn)、邻硝基氯苯(C6H4CLNO2)及二硫化碳(CS2)。主反应如下:

副反应如下:

工艺流程如下:

来自备料工序的CS2、C6H4CLNO2、Na2Sn 分别注入计量罐及沉淀罐中,经计量沉淀后利用位差及离心泵压入反应釜中,釜温由夹套中的蒸汽、冷却水及蛇管中的冷却水控制,设有分程控制TIC101(只控制冷却水),通过控制反应釜温来控制反应速度及副反应速度,来获得较高的收率及确保反应过程安全。

在本工艺流程中,主反应的活化能要比副反应的活化能要高,因此升温后更利于反应收率。在90℃的时候,主反应和副反应的速度比较接近,因此,要尽量延长反应温度在90℃以上时的时间,以获得更多的主反应产物。

1.2、设备一览

R01:间歇反应釜

VX01:CS2 计量罐

VX02:邻硝基氯苯计量罐

VX03:Na2Sn 沉淀罐

PUMP1:离心泵

2、间歇反应器单元操作规程

2.1、开车操作规程

本操作规程仅供参考,详细操作以评分系统为准。装置开工状态为各

计量罐、反应釜、沉淀罐处于常温、常压状态,各种物料均已备好,大部

阀门、机泵处于关停状态(除蒸汽联锁阀外)。

2.1.1、备料过程

(1)向沉淀罐VX03 进料(Na2Sn)

①开阀门V9,向罐VX03 充液。

②VX03 液位接近3.60 米时,关小V9,至3.60 米时关闭V9。

③静置4 分钟(实际4 小时)备用。

(2)向计量罐VX01 进料(CS2)

①开放空阀门V2。

②开溢流阀门V3。

③开进料阀V1,开度约为50%,向罐VX01 充液。液位接近1.4 米时,

可关小V1。

④溢流标志变绿后,迅速关闭V1。

⑤待溢流标志再度变红后,可关闭溢流阀V3。

(3)向计量罐VX02 进料(邻硝基氯苯)

①开放空阀门V6。

②开溢流阀门V7。

③开进料阀V5,开度约为50%,向罐VX01 充液。液位接近1.2 米时,

可关小V5。

④溢流标志变绿后,迅速关闭V5。

⑤待溢流标志再度变红后,可关闭溢流阀V7。

2.1.2、进料

(1)微开放空阀V12,准备进料。

(2)从VX03 中向反应器RX01 中进料(Na2Sn)

①打开泵前阀V10,向进料泵PUM1 中充液。

②打开进料泵PUM1。

③打开泵后阀V11,向RX01 中进料。

④至液位小于0.1 米时停止进料。关泵后阀V11。

⑤关泵PUM1。

⑥关泵前阀V10。

(3)从VX01 中向反应器RX01 中进料(CS2)

①检查放空阀V2 开放。

②打开进料阀V4 向RX01 中进料。

③待进料完毕后关闭V4。

(4)从VX02 中向反应器RX01 中进料(邻硝基氯苯)。

①检查放空阀V6 开放。

②打开进料阀V8 向RX01 中进料。

③待进料完毕后关闭V8。

(5)进料完毕后关闭放空阀V12。

2.1.3、开车阶段

(1)检查放空阀V12、进料阀V4、V8、V11 是否关闭。打开联锁控制。

(2)开启反应釜搅拌电机M1。

(3)适当打开夹套蒸汽加热阀V19,观察反应釜内温度和压力上升情况,保持适当的升温速度。

(4)控制反应温度直至反应结束。

2.1.4、反应过程控制

(1)当温度升至55~65℃左右关闭V19,停止通蒸汽加热。

(2)当温度升至70~80℃左右时微开TIC101(冷却水阀V22、V23),控制升温速度。

(3)当温度升至110℃以上时,是反应剧烈的阶段。应小心加以控制,防止超温。当温度难以控制时,打开高压水阀V20。并可关闭搅拌器M1以使反应降速。当压力过高时,可微开放空阀V12 以降低气压,但放空会使CS2 损失,污染大气。

(4)反应温度大于128℃时,相当于压力超过8atm,已处于事故状态,如联锁开关处于“on”的状态,联锁起动(开高压冷却水阀,关搅拌器,关加热蒸汽阀。)。

(5)压力超过15atm(相当于温度大于160℃),反应釜安全阀作用。

2.2、热态开车操作规程

本操作规程仅供参考,详细操作以评分系统为准。

2.2.1、反应中要求的工艺参数

(1)反应釜中压力不大于8 个大气压。

(2)冷却水出口温度不小于60℃,如小于60℃易使硫在反应釜壁和蛇管表面结晶,使传热不畅。

2.2.2、主要工艺生产指标的调整方法

(1)温度调节:操作过程中以温度为主要调节对象,以压力为辅助调节对象。升温慢会引起副反应速度大于主反应速度的时间段过长,因而引起反应的产率低。升温快则容易反应失控。

(2)压力调节:压力调节主要是通过调节温度实现的,但在超温的时候可以微开放空阀,使压力降低,以达到安全生产的目的。

(3)收率:由于在90℃以下时,副反应速度大于正反应速度,因此在安全的前提下快速升温是收率高的保证。

2.3、停车操作规程

本操作规程仅供参考,详细操作以评分系统为准。在冷却水量很小的情况下,反应釜的温度下降仍较快,则说明反应接近尾声,可以进行停车出料操作了。

(1)打开放空阀V12 约5~10S,放掉釜内残存的可燃气体。关闭V12。

(2)向釜内通增压蒸汽

①打开蒸汽总阀V15。

②打开蒸汽加压阀V13 给釜内升压,使釜内气压高于4 个大气压。

(3)打开蒸汽预热阀V14 片刻。

(4)打开出料阀门V16 出料。

(5)出料完毕后保持开V16 约10S 进行吹扫。

(6)关闭出料阀V16(尽快关闭,超过1 分钟不关闭将不能得分)。

(7)关闭蒸汽阀V15。

2.4、仪表及报警一览表

3、事故设置一览

下列事故处理操作仅供参考,详细操作以评分系统为准。

3.1、超温(压)事故

原因:反应釜超温(超压)。

现象:温度大于128℃(气压大于8atm)。

处理:(1)开大冷却水,打开高压冷却水阀V20。

(2)关闭搅拌器PUM1,使反应速度下降。

(3)如果气压超过12atm,打开放空阀V12。

3.2、搅拌器M1 停转

原因:搅拌器坏。

现象:反应速度逐渐下降为低值,产物浓度变化缓慢。

处理:停止操作,出料维修。

3.3、冷却水阀V22、V23 卡住(堵塞)

原因:蛇管冷却水阀V22 卡。

现象:开大冷却水阀对控制反应釜温度无作用,且出口温度稳步上升。

处理:开冷却水旁路阀V17 调节。

3.4、出料管堵塞

原因:出料管硫磺结晶,堵住出料管。

现象:出料时,内气压较高,但釜内液位下降很慢。

处理:开出料预热蒸汽阀V14 吹扫5 分钟以上(仿真中采用)。拆下出料管用火烧化硫磺,

或更换管段及阀门。

3.5、测温电阻连线故障

原因:测温电阻连线断。

现象:温度显示置零。

处理:改用压力显示对反应进行调节(调节冷却水用量)。

升温至压力为0.3~0.75atm 就停止加热。

升温至压力为1.0~1.6atm 开始通冷却水。

压力为3.5~4atm 以上为反应剧烈阶段。

反应压力大于7atm,相当于温度大于128℃处于故障状态。

反应压力大于10atm,反应器联锁起动。

反应压力大于15atm,反应器安全阀起动。(以上压力为表压)。

4、软件介绍

4.1、启动方式

1.双击该图标启动软件。

2.点击“培训工艺”和“培训项目”,根据教学学习需要点选某一培训项目,然后点击“启

动项目”启动软件。

4.2、软件运行界面

4.3.4、操作阀门

当控制角色移动到目标阀门附近时,鼠标悬停在阀门上,此阀门会闪烁,代表可以

操作阀门;如果距离较远,即使将鼠标悬停在阀门位置,阀门也不会闪烁,代表距离太

远,不能操作。

左键双击闪烁阀门,可进入操作界面。

在操作界面上方有操作框,点击后进行开关操作,同时阀门手轮或手柄会相应转动。

按住上下左右方向键,可调整摄像机以当前阀门为中心进行上下左右的旋转。 滑动鼠标滚轮,可调整摄像机与当前阀门的距离。

单击右键,退出阀门操作界面。

4.3.5、查看仪表

当控制角色移动到目标仪表附近时,鼠标悬停在仪表上,此仪表会闪烁,说明可以查看仪表;如果距离较远,即使将鼠标悬停在仪表位置,仪表也不会闪烁,说明距离太远,不可观看。

左键双击闪烁仪表,可进入操作界面。

在仪表界面上显示有相应的实时数据显示,如温度、压力等。

点击关闭标识,退出仪表显示界面。

4.3.6、操作电源控制面板

电源控制面板位于实验装置旁,可根据设备名称找到该设备的电源面板。当控制角

色移动到电源控制面板目标电源附近时,鼠标悬停在该电源面板上,此电源面板会闪烁,

出现相应设备的位号,说明可以操作电源面板;如果距离较远,即使将鼠标悬停在电源

面板位置,电源面板也不会闪烁,代表距离太远,不能操作。

在操作面板界面上双击绿色按钮,开启相应设备,同时绿色按钮会变亮。

在操作面板界面上双击红色按钮,关闭相应设备,同时绿色按钮会变暗。

按住上下左右方向键,可调整摄像机以当前控制面板为中心进行上下左右的旋转。

滑动鼠标滚轮,可调整摄像机与当前电源面板的距离。